中國粉體網(wǎng)訊 日前,國內(nèi)動力電池行業(yè)大新聞頻頻爆出,,先是上汽切入動力電池板塊,,與國內(nèi)第二大、全球第三大動力電池企業(yè)寧德時代聯(lián)姻,,成立動力電池系統(tǒng)公司,;隨后有消息稱比亞迪將分拆動力電池部門,開放門戶或向所有車企供貨,,有報道稱這一舉動或?qū)⒏淖內(nèi)蚴袌龈窬帧?/span>

而且,,國內(nèi)電動汽車市場連續(xù)兩年產(chǎn)銷量居世界第一,累計推廣超過100萬輛,,占全球市場保有量50%以上,。中國超越美國坐上電動汽車市場的頭把交椅,可以說電動汽車行業(yè)前景無限,、發(fā)展迅猛,,其關(guān)鍵在于動力電池技術(shù)水平的提高。

電動汽車的發(fā)展需要更好的電池,,動力蓄電池的比能量,、壽命、安全性和價格,,對純電驅(qū)動汽車的發(fā)展至關(guān)重要,。其中具有比能量高、壽命長等優(yōu)點的鋰離子電池是目前最具實用價值的電動汽車電池,,在混合動力汽車,、純電動汽車和燃料電池汽車上均得到廣泛應(yīng)用。

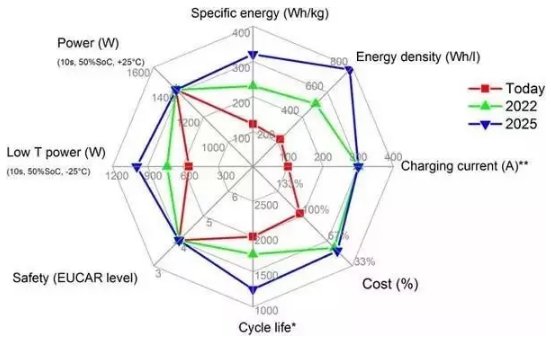

目前商用動力電池的技術(shù)水平和未來10年預(yù)期可達到的目標見圖1,,而實際產(chǎn)品生產(chǎn)中往往這些指標又是互相矛盾的,,電池相關(guān)性能需要權(quán)衡考慮。電池性能的提高需兼顧電極材料,、電解液,、隔膜的性能,,同時裝配技術(shù)、電池系統(tǒng)成組,、管理技術(shù)的跟進也至關(guān)重要,。本文旨在從電池材料技術(shù)、單體電池設(shè)計和制造技術(shù),、電池系統(tǒng)技術(shù)等方面總結(jié)目前以鋰離子電池為核心的動力電池發(fā)展成就,,同時展望未來!

圖1 現(xiàn)有動力電池的技術(shù)指標以及未來10 年的發(fā)展目標

1. 鋰電材料技術(shù)

正負極材料

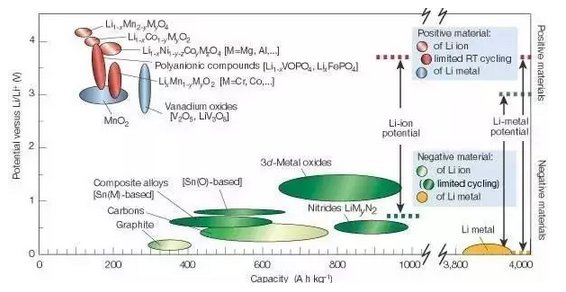

鋰電正負極材料體系非常豐富(圖2),,目前,,鈷酸鋰、錳酸鋰,、磷酸鐵鋰,、鎳鈷錳鋰等正極材料研究已趨于成熟。鈷酸鋰材料比容量有200-210 mA·h/g,,其材料真密度和極片壓實密度均是現(xiàn)有正極材料中最高的,商用鈷酸鋰/石墨體系的充電電壓可提升4.40 V,,已經(jīng)可滿足智能手機和平板電腦對高體積能量密度軟包電池的需求,。

錳酸鋰原料成本較低、生產(chǎn)工藝簡單,、熱穩(wěn)定性高,、耐過充性好、放電電壓平臺高,、安全性高,。適合作為輕型電動車輛的低成本電池,但存在理論容量比較低,,循環(huán)過程中可能有錳元素的溶出影響電池在高溫環(huán)境中的壽命等問題,。國內(nèi)錳酸鋰材料主要滿足移動電源、電動工具和電動自行車市場的需求,,有向低端發(fā)展的趨勢,。

NCM三元層狀正極材料主要應(yīng)用于動力型電池,除鎳,、鈷,、錳各占1/3 的LiNi1/3Co1/3Mn1/3O2在動力電池中的應(yīng)用較為成熟外,較高容量的LiNi0.5Co0.2Mn0.3O2也已經(jīng)進入批量應(yīng)用,,一般與錳酸鋰混合應(yīng)用于電動車輛電池,。

鋁摻雜的鋰鎳鈷氧(NCA)能量密度可接近高電壓鈷酸鋰電池,近幾年電動汽車廠商特斯拉將這種電腦電池用于驅(qū)動電動汽車,,該材料也可以與錳酸鋰混合用于制造車用動力電池,,國內(nèi)NCA前驅(qū)體已形成穩(wěn)定產(chǎn)能,少數(shù)企業(yè)已完成NCA正極材料開發(fā),處于產(chǎn)品推廣過程中,。

磷酸鐵鋰電池安全性高,、壽命長,目前納米化的功率型材料和高密度的磷酸錳鐵鋰材料發(fā)展速度較快,,高能量型和高功率型材料的性能趨于穩(wěn)定,,成本進一步降低,逐步滿足了國內(nèi)市場需求和現(xiàn)階段中國新能源汽車推廣的需要,,高電壓尖晶石鎳錳酸鋰和高電壓高比容量富鋰錳基正極材料仍在研發(fā)之中,。

圖2 鋰離子電池電極材料體系

負極材料

可用于動力電池的負極材料有石墨、硬/軟碳以及合金材料,,石墨是目前廣泛應(yīng)用負極材料,,可逆容量已能達到360 mA·h/g。無定形硬碳或軟碳可滿足電池在較高倍率和較低溫度應(yīng)用的需求,,開始走向應(yīng)用,,但主要是與石墨混合應(yīng)用。鈦酸鋰負極材料具有最優(yōu)的倍率性能和循環(huán)性能,,適用于大電流快充電池,,但生產(chǎn)的電池比能量較低且成本較高。

納米硅在20世紀90年代即被提出可用于高容量負極,,通過少量納米硅摻雜來提升碳負極材料容量是目前研發(fā)的熱點,,添加少量納米硅或硅氧化物的負極材料已開始進入小批量應(yīng)用階段,可逆容量達到450 mA·h/g,。但因鋰嵌入硅后導致其體積膨脹,,在實際使用時循環(huán)壽命會出現(xiàn)降低的問題有待進一步解決。

電解液

鋰離子電池電解液一般以高介電常數(shù)的環(huán)形碳酸酯與低介電常數(shù)的線性碳酸酯混合[6],。一般來說鋰離子電池的電解質(zhì)應(yīng)該滿足離子電導率高(10-3~10-2 S/cm),、電子電導低、電化學窗口寬(0~5 V),、熱穩(wěn)定性好(-40~60℃)等要求,。

六氟磷酸鋰及其它新型鋰鹽、溶劑提純,、電解液配制,、功能添加劑技術(shù)持續(xù)進步,目前的發(fā)展方向是進一步提高其工作電壓和改善電池高低溫性能,,安全型離子液體電解液和固體電解質(zhì)正在研制中,。

隔膜

聚烯烴微孔膜以其優(yōu)良的力學性能、良好電化學穩(wěn)定性以及相對廉價的特點,,是目前鋰離子電池隔膜市場的主要品種,。包括聚乙烯(PE)單層膜,、聚丙烯(PP)單層膜以及PP/PE/PP三層復合微孔膜。

國內(nèi)采用干法工藝生產(chǎn)的廠家較多,,濕法工藝PE隔膜也已經(jīng)有多家企業(yè)可以量產(chǎn),。隨著陶瓷涂層技術(shù)得到了推廣,耐高溫和高電壓的隔膜將成為是未來的研發(fā)方向,。

2. 單體電池技術(shù)

至今鋰離子電池的基本設(shè)計仍與SONY公司于1989年專利申請公布的相同[8],,單體的形狀有圓柱、方形金屬殼(鋁/鋼)和方形軟包散裝,,圓柱電池原來主要用于筆記本電腦,,現(xiàn)在特斯拉等公司選用的18650圓柱電池用于電動汽車。方形電池一般容量較大,,電芯通過卷饒,、Z形疊片、卷繞+疊片,、正極包膜疊片,、疊片+卷繞等方式制作。

圓柱型電芯技術(shù)最成熟,,制造成本較低,但大型圓柱電池的散熱能力較差,,故一般選用小圓柱電池,。車用電池組容量大,,電池數(shù)量多,,管理系統(tǒng)較為復雜和昂貴,。方形電池中卷繞結(jié)構(gòu)電池制作工藝較簡單,,但主要適合于軟極片電池,,采用除尖晶石正極材料外磷酸鐵鋰和三元材料的電池均可用此方法。

可靠性高、壽命長的疊片式電池適應(yīng)于各種材料體系,,通用Volt插電式混合動力汽車和日產(chǎn)Leaf純電動汽車的電池均采用疊片工藝制造,。至2015年,,磷酸鐵鋰單體電池的比能量達到140 W·h/kg,,三元材料混合錳酸鋰單體電池的比能量達到180 W·h/kg,國際上采用NCA的小圓柱電池比能量達到240 W·h/kg,,未來幾年鋰離子單體電池的比能量將進一步提升,,預(yù)期至2020年最高可達到300 W·h/kg,。

3. 電池系統(tǒng)技術(shù)

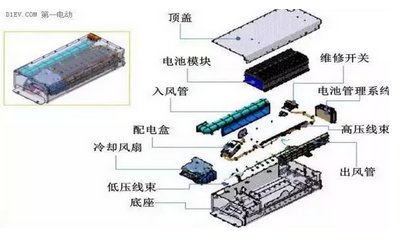

從商品化的鋰離子動力電池系統(tǒng)角度看,,關(guān)鍵核心技術(shù)包括電池成組技術(shù)(集成電池配組,、熱管理,、碰撞安全,、電安全等),、電池管理系統(tǒng)(BMS)電磁兼容技術(shù),、信號的精確測量(如單體電壓,、電流等)技術(shù),、電池狀態(tài)精確估計,、電池均衡控制技術(shù)等。

圖3 簡易動力電池系統(tǒng)圖

而BMS及電池系統(tǒng)的其他關(guān)鍵核心部件包括傳感器,、控制器,、執(zhí)行器等部件基本上由汽車電子技術(shù)強國(德、日,、美)壟斷,。國內(nèi)目前部分企業(yè)已成功開發(fā)智能電表,,可以替代國外電流、電壓,、絕緣傳感器,。影響電動汽車推廣應(yīng)用的首要因素是鋰離子動力電池,。

的安全性和使用成本,,除了電池本體的安全性、壽命及一致性進一步提升外,,電池模塊化技術(shù),、電池成組技術(shù)(集成電池配組、熱管理,、碰撞安全,、電安全等)也與國外有較明顯的差距,。目前國際汽車企業(yè)電池成組技術(shù)較為成熟,國內(nèi)研究單位在BMS電磁兼容技術(shù),、信號的精確測量技術(shù),、電池狀態(tài)精確估計、電池均衡控制技術(shù)等方面開展了較為深入研,。

電池電管理關(guān)鍵技術(shù)研發(fā)包括綜合電池電化學模型,、電氣安全設(shè)計、電池狀態(tài)估計,、均衡管理,、故障診斷與標定以及充電管理等方面。電池熱管理關(guān)鍵技術(shù)及系統(tǒng)研發(fā)需根據(jù)電池組的結(jié)構(gòu)設(shè)計和電池產(chǎn)熱計算分析,,研究不同熱管理技術(shù)的散熱均溫效果,,得到成本低、工藝簡單,、安全可靠性強的電池熱管理散熱方案,。

根電池結(jié)構(gòu)輕量化需以電池系統(tǒng)及整車的相關(guān)結(jié)構(gòu)為研究對象,考慮相互間的耦合特性,,從結(jié)構(gòu)設(shè)計優(yōu)化與材料選型兩個方面開展結(jié)構(gòu)抗振,、抗沖擊和輕量化的集成優(yōu)化設(shè)計關(guān)鍵技術(shù)研究工作。對零部件材料,、結(jié)構(gòu)設(shè)計,、聯(lián)接等設(shè)計方案進行優(yōu)化,電池安全性方面需在電氣安全,、機械安全和熱安全的基礎(chǔ)上開展電池系統(tǒng)的安全性整體方案設(shè)計研究,,針對電池系統(tǒng)開展故障診斷預(yù)測、熱安全監(jiān)測預(yù)警和防控關(guān)鍵技術(shù),。

4. 展望

在未來相當長一段時間里,,鋰離子電池仍是最適用的電動汽車電池,,錳酸鋰正極材料、三元體系正極材料,、磷酸鐵鋰正極材料,、復合碳負極材料,、陶瓷涂層隔膜,、電解質(zhì)鹽及功能電解液技術(shù)的發(fā)展支撐了電池技術(shù)的進步和產(chǎn)業(yè)發(fā)展。電池系統(tǒng)技術(shù)在應(yīng)用中進步,,安全性和可靠性將在未來幾年得到進一步提升,。

鋰離子動力電池的壽命模型及模型影響參數(shù)的研究,電池成組方式特性研究,,高效大容量鋰離子電池組均衡策略研究,,單體電池充放電熱模型與成組電池包溫度場分析和控制方法研究,成組電池優(yōu)化快速充電方法研究等有待開展,。

動力電池系統(tǒng)應(yīng)結(jié)合整車產(chǎn)品進行重新設(shè)計并根據(jù)未來車用動力電池的需求進行設(shè)計制造模式的升級,,在動力電池基礎(chǔ)材料、電池制造和系統(tǒng)技術(shù)全產(chǎn)業(yè)鏈上同時下功夫,,提高產(chǎn)品質(zhì)量,,降低規(guī)模化生產(chǎn)成本,,提升產(chǎn)業(yè)競爭力,。