處理量:

2000-3000能耗:

45KW干燥介質:

其它適用物料:

多種可用操作方式:

連續(xù)式工作原理:

沸騰看了氧化鋁閃蒸干燥機的用戶又看了

留言詢價

留言詢價

虛擬號將在 180 秒后失效

使用微信掃碼撥號

氧化鋁是一種無機物,,是一種高硬度的化合物,,熔點為2054℃,沸點為2980℃,,在高溫下可電離的離子晶體,,常用于制造耐火材料。

一,、氧化鋁閃蒸干燥機原理

熱空氣由入口管以適宜的噴動速度從干燥機底部進入攪拌粉碎干燥室,,對物料產生強烈的剪切、碰撞,、磨擦而被微?;瑥娀藗髻|傳熱,。在干燥機底部,,較大較濕的顆粒團在攪拌器的作用下被機械破碎,濕含量較低,、顆粒度較小的顆粒被旋轉氣流夾帶上升,,在上升過程中進一步干燥。由于氣固兩相作旋轉流動,,固相慣性大于氣相,,固氣兩相間的相對速度較大,強化兩相間的傳質傳熱,,所以該機生產強度高,。

二、氧化鋁閃蒸干燥機特點

1,、多種加料裝置供選擇,,加料連續(xù)穩(wěn)定,過程中間不會產生架橋現(xiàn)象,。

2,、干燥機底部設置特殊的冷卻裝置,避免了物料在底部高溫區(qū)產生變質現(xiàn)象。

3,、特殊的氣壓密封裝置和軸承冷卻爸?,有效延长传动部焚|褂檬倜

4、特殊的分風裝置,,降低了設備阻力,,并有效提供了干燥器的處理風置。

5,、干燥室裝有分級環(huán)及旋流片,,物料細度和終水份可調。(如碳酸鈣終水份可調至≤0.1%)

6,、相對其它干燥方法而言,,可有效增加物料比重。

7,、干燥室內周向氣速高,,物料停留時間短,有效防止物料粘壁及熱敏性物料變質現(xiàn)象,,達到高效,、快速、小設備,、大生產,。

多品種氧化鋁有別于冶煉級氧化鋁,它在晶形結構,、化學成分,、外觀形狀、粒度分布等方面具有特色,,因而有特殊物理化學性能,,在多品種氧化鋁如催化劑用氫氧化鋁,阻燃劑用氫氧化鋁,,活性氧化鋁等產品的干燥工藝過程滿足工藝要求,,提高產品質量,減少作業(yè)環(huán)節(jié),,節(jié)能降耗的重要過程,,適應這些特點的干燥設備的應用是人們所關心的重要課題。

三,、氧化鋁閃蒸干燥機干燥過程機理

顆粒物料進入干燥機后,,熱氣流首先將熱量傳給顆粒表面,水分立即蒸發(fā),,并向外界擴散,。表面水分的蒸發(fā),引起顆粒表面和內部的水分差,水分將從顆粒內部不斷地擴散到表面,,再由表面向外界蒸發(fā),此過程循環(huán)往復,,較后達到整個顆粒的干燥,。

1 升速干燥階段

顆粒置于溫度較高而相對濕度小于100%的傳熱介質中,在較短時間內,,表面被加熱到干燥介質濕球溫度,,水分蒸發(fā)的速度增長很快,顆粒吸收的熱量和蒸發(fā)水分耗去的熱量相等,,達到平衡,。此階段時間很短,排出水量不大,,之后進入等速階段,。

2 等速干燥階段

在此階段,顆粒表面蒸發(fā)的水分,,由其內部向表面源源不斷地補充,,因而顆粒表面總是保持潤濕狀態(tài)。此時干燥速度保持不變,,顆粒表面溫度亦保持不變,。該階段水分的蒸發(fā),理論上可按外擴散(蒸發(fā))公式及傳熱公式計算干燥速度:

I外 = M /(t?F)= a〔η(t濕球-t表)〕,,kg/m2h

由上式可看出,,蒸發(fā)速度(干燥速度)與顆粒表面和周圍介質水蒸氣濃度及溫度差有關。其差愈大,,干燥速度也愈大,。另外,干燥速度還與顆粒表面的空氣速度有關,。顆粒表面總有一層不易流動的空氣膜,,它的厚度減小有利于水份蒸發(fā)和熱交換。因而增大顆粒表面氣流的速度,,使空氣膜減薄,,可顯著提高干燥速度。

3 降速干燥階段

此階段蒸發(fā)速度和熱量的消耗大為降低,,顆粒表面溫度高于介質的濕球溫度并逐漸升高,,與載熱體之間溫差減小,直至接近或相同,。

4 平衡階段

此時顆粒表面水分吸濕和蒸發(fā)達到平衡,,干燥速度為零。

顆粒中的水分亦即干燥較終水分,通常不應低于儲存時的平衡水分,。旋轉閃蒸干燥機由于干燥后物料粒度顆粒粒度很小,,物料在干燥筒內停留時間極短,通常在1~3s,。因此,,顆粒的干燥處于等速干燥階段,其表面的溫度就是干燥介質的濕球溫度,。采用旋轉閃蒸干燥設備,,物料的粒度均勻,表面無開裂,、變形和過熱,,有利于保證產品質量。

四,、氧化鋁閃蒸干燥機干燥過程

熱氣流從筒下部沿筒壁切線方向進入筒內,,在筒內高速旋轉上升,與濕物料相遇后,,旋轉葉片將物料粉碎,,熱氣流將物料加熱,吹散,。細顆粒物料的水份分被蒸發(fā)并隨熱氣流螺旋上升,,從排風口排出,經分離裝置分離后形成干品,。粗顆粒物料螺旋上升一段高度后,,由于其懸浮速度小于干燥機的操作速度,因此將停止上升并滑落,,經粉碎變成細顆粒,,被熱風吹散后再重復上述過程。干燥機內旋轉葉片的設計及布置,,有利于物料的快速碎散和干燥,,分級環(huán)結構的合理設計,可保證產品的較終含水量和顆粒粒度,。

干燥機中的熱交換,,主要表現(xiàn)為氣流和顆粒、筒壁與顆粒的兩種熱交換,。

如前所述,,干燥過程的實質是水分的擴散過程,是靠外擴散和內擴散進行的,。

水分子移動依其動力的不同,,可分為濕傳導和濕熱傳導,。

1 濕傳導

干燥過程中,由于表面水分的蒸發(fā),,顆粒表面水分與內部水分形成濃度差,,因而在顆粒半徑方向有一個水分梯度,引起水分由內部向表面移動,。這種擴散,、傳導是由水分差引起的。

2 濕熱傳導

由于顆粒表面水分蒸發(fā)時需要吸收熱量,,造成顆粒內部與表面的溫度差,即在半徑方向存在一個溫度差 溫度梯度,。由此引起的水分移動稱濕熱傳導,。

在用于熱空氣干燥時,濕擴散由顆粒內部向外部表面進行,。同時,,由于顆粒表面溫度往往高于其內部溫度,熱擴散則使水分由顆粒表面向內部移動,。因此,,可以看作熱擴散阻礙濕擴散的進行,降低了干燥速度,。

旋轉閃蒸干燥機由高速熱氣流沿切線方向給入筒體,,由于筒體內的螺旋運動,一方面降低顆粒周圍的介質溫度,,同時增加了周圍介質流速和溫度,,提高了外擴散的速度,另一方面高溫氣流高速沖擊位于筒體下部的顆粒聚集體( 溫度較高的料團),,加之筒體內攪拌葉片的作用,,使聚集體碎散,粒度變小,,內部毛細管的長度也因之減小,,強化了內擴散的效果,降低其阻力,。該過程的反復,,消除了物料結塊,強化了顆粒水分的蒸發(fā),。

顆粒和熱氣流的流動方式,,在筒體下部既有對流,也有順流(并流),。對粗粒聚集體更是對流和順流反復換熱,。對于細粒物料,,上述過程則隨熱氣流同程進行,因而干燥過程可瞬間完成,。對于粗聚集體的干燥,,實際上是采用高溫低濕的熱空氣進行。這些粗聚集體主要是由水份分子吸附,,充填于顆??障吨g,采用高溫低濕的條件,,使整個聚集體的熱傳導緩慢,,造成局部應力集中而使其干裂、碎散,,加速干燥過程,,提高熱效率。

3. 閃蒸干燥機的工藝流程

旋轉閃蒸干燥機屬連續(xù)工作的干燥設備,,由主機和螺旋給料機構組成,,并分別由電動機單獨驅動。

旋轉閃蒸干燥系統(tǒng),,除主機外還必須具備:供熱部分,,供氣部分,成品收集部分,。一般此三部分中供熱多采用燃煤,、燃油、燃氣的熱風爐或采用電力,、蒸汽換熱器,;供氣系統(tǒng)則由離心式通風機及其管路、閥等組成,;成品收集部分則由旋風分離器和袋式過濾器等組成,。

上述系統(tǒng)配置是閃蒸干燥機系統(tǒng)的基本配置,對特殊物料應進行系統(tǒng)調整,,以適應不同物料干燥的要求,。

閃蒸干燥設備在多品種氧化鋁的生產中,因其具有效率高 成本低,,操作簡便的優(yōu)點,,而得到市場的廣泛歡迎,該機器提供的功能,,如二次干燥,,顆粒重新團聚,和二次粉末去除,。該裝置還可用于卵磷脂噴涂和物料冷卻,,有效地調節(jié)奶粉,、大豆粉和其他粉狀物料的包裝溫度。設計產量甚至材料顆粒含有極少量的微細粉末,。

暫無數(shù)據(jù),!

竹粉,,是筍殼脫落時附著在竹節(jié)旁的白色粉末,。一、竹粉回轉滾筒干燥機原理濕物料從干燥機一端投入后,在內筒均布的抄板器翻動下,,物料在干燥器內均勻分布與分散,,并與并流(逆流)的熱空氣充分接觸,加快了干燥傳熱,,

阿斯巴甜,,學名為天門冬酰苯丙氨酸甲酯,,是一種重要的甜味劑。其被廣泛應用于藥劑加工和食品加工中,,安全性非常重要,。雖然市場上部分甜味劑已由阿斯巴甜更換成果葡糖漿等安全性相對較高的甜味劑,但其應用仍十分廣泛

一,、MVR母液滾筒刮板干燥機敘述目前,mvr技術廣泛應用于海水淡化領域,、廢水處理領域,、制鹽領域、乳液濃縮領域,、造紙業(yè)以及蒸餾領域等,。mvr蒸發(fā)器利用自身產生的二次蒸汽作為加熱蒸汽,將低溫,、低壓的蒸汽進

噴霧干燥的一個關鍵問題是物料顆粒的壁沉積,也就是粘壁,。對壁沉積現(xiàn)象的研究和理解有助于噴霧干燥設備的選型以及操作條件的控制,。壁面沉積是在實際生產中對噴霧干燥效率影響最大的因素。壁面沉積的狀況將影響噴霧干

碳酸鈣是一種無機化合物,,是石灰石,、大理石等的主要成分。碳酸鈣通常為白色晶體,,無味,,基本上不溶于水,易與酸反應放出二氧化碳 ,。它是地球上常見物質之一,,存在于霰石、方解石,、白堊,、石灰?guī)r、大理石

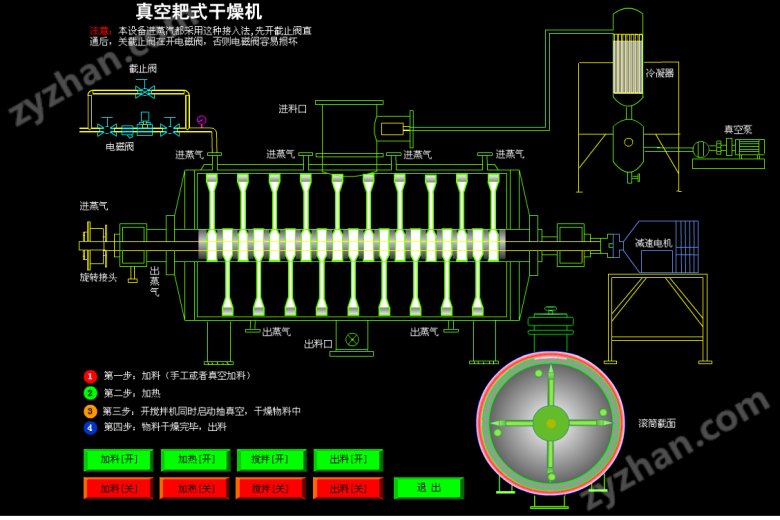

一,、飽和氯化鈉溶液真空耙式干燥機(飽和氯化鈉溶液概述)飽和氯化鈉溶液的濃度是26.4%。這意味著在飽和氯化鈉溶液中,,每100克水中溶解了26.4克的氯化鈉,。飽和氯化鈉溶液是一種非常重要的化學物質,在許

氧化鋁閃蒸干燥機的工作原理介紹,?

氧化鋁閃蒸干燥機的工作原理介紹,? 氧化鋁閃蒸干燥機的使用方法,?

氧化鋁閃蒸干燥機的使用方法,? 氧化鋁閃蒸干燥機多少錢一臺?

氧化鋁閃蒸干燥機多少錢一臺? 氧化鋁閃蒸干燥機使用的注意事項

氧化鋁閃蒸干燥機使用的注意事項 氧化鋁閃蒸干燥機的說明書有嗎,?

氧化鋁閃蒸干燥機的說明書有嗎,? 氧化鋁閃蒸干燥機的操作規(guī)程有嗎,?

氧化鋁閃蒸干燥機的操作規(guī)程有嗎,? 氧化鋁閃蒸干燥機的報價含票含運費嗎?

氧化鋁閃蒸干燥機的報價含票含運費嗎? 氧化鋁閃蒸干燥機有現(xiàn)貨嗎,?

氧化鋁閃蒸干燥機有現(xiàn)貨嗎,? 氧化鋁閃蒸干燥機包安裝嗎,?

氧化鋁閃蒸干燥機包安裝嗎,? 手機版:

手機版: